Надежность, высокие эксплуатационные качества и эффективность работы – вот основные преимущества, которыми наделены мультизональные климатические системы. Они используются во всем мире уже более 30 лет, а число объектов, где эти системы применяются, давным-давно перевалило за несколько миллионов. Впрочем, не стоит на месте прогресс, и системы, которые когда-то считались самыми лучшими и инновационными, устаревают. Сейчас же есть более эффективное и функциональное оборудование.

Сколько бы ни служили климатические системы, в какой-то момент они устаревают, и тогда их эксплуатация становится невыгодной для владельца здания. Возникает вопрос об их замене, и решить такой вопрос нелегко. Дело в том, что замена системы кондиционирования предполагает полную замену блоков (наружных и внутренних) и трасс, соединяющих эти блоки. Если основные элементы в виде блоков заменить еще можно, то замена коммуникаций – это настоящая проблема. Как минимум, для этого придется вскрывать стены и в помещениях делать косметический ремонт. Само собой, это сильно нарушит стандартный режим работы офисов, поэтому всегда стараются прибегнуть к менее проблематичному решению – сохранить существующие коммуникации, заменив исключительно блоки, которые к ним примыкают. Впрочем, такое решение порой «проходит», ведь медные трубопроводы даже после 10 лет работы своих свойств не теряют. Но и здесь порой возникают трудности, ведь старые трубопроводы несовместимы с новыми марками хладагента.

Хладагенты: новые и старые

В качестве хладагента в самых первых мультизональных системах применяли фреон R-22 (хлордифторметан). Но использование этого хладагента ограничено, ведь он отличается озоноразрушающим потенциалом (в странах, входящих в Евросоюз, предусмотрена соответствующая Директива ЕС № 2037/2000). В этой Директиве указаны ограничения и запреты на производство, использование, экспорт и импорт веществ, которые разрушают озоновый слой. В частности, регламентируется и применение гидрохлорфторуглеродов. В соответствии с данным документом, с 2010 заправка и обслуживание холодильного оборудования на основе гидрохлорфторуглеродов запрещено. С начала 2015 года запрещено и вовсе всякое применение гидрохлорфторуглеродов, и фреон R-22 попадает под предусмотренные Директивой ограничения.

Чтобы заменить хладагент R-22 был разработан фреон R-410A, представляющий собой смесь пентафторэтана R-125 и дифторметана R-32. Полученное вещество является негорючим и нетоксичным. В его составе нет хлора, поэтому данный хладагент совершенно безопасен для озонового слоя. R-410A – хладагент с высокой производительностью холода, что позволяет добиться снижения энергопотребления за счет использования компрессоров меньшей мощности.

Важные нюансы замены хладагента

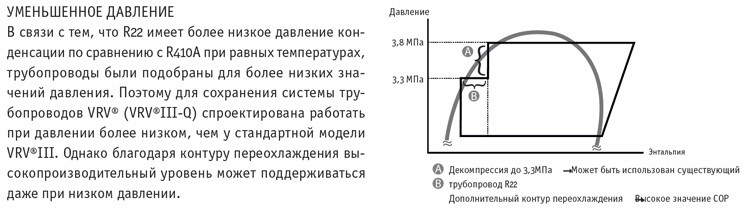

Самой основной проблемой замены хладагентов является их разные свойства (теплотехнические и физические). Нельзя просто так взять и заменить один хладагент другим, и если система рассчитана на работу с хладагентом R-22, то заправлять в нее R-410A запрещено. В последнем газе рабочее давление гораздо выше, следовательно, предъявляемые требования к магистралям тоже выше. Более того, есть и еще один важный нюанс: совместимость холодильного масла и хладагента.

Если фреон R-22 растворяется в минеральном масле (причем, почти в любом), то хладагенту R-410A необходимо только полиэфирное синтетическое масло. Синтетические и минеральные составляющие несовместимы, следовательно, при замене одного хладагента на другой нужно сливать старое масло и полностью выводить его из системы. Это достаточно сложная и длительная процедура, ведь извлечь остатки старого масла непросто. Для этого систему приходится заправлять новым фреоном и маслом, промывать, все сливать и так до тех пор, пока в системе вообще не останется остатков старого масла.

Логично, что многоразовая промывка система – далеко не самый лучший и дешевый способ. К тому же, его навряд ли можно назвать экологичным, ведь фреон и загрязненное масло нужно еще каким-то образом утилизировать. Другое дело – применение специальной промывочной жидкости, растворяющей масло фреона. Этот способ легче, чем многоразовая промывка, но и у него есть некоторые недостатки. В частности, речь идет о том, что после применения промывочной жидкости магистрали придется продувать горячим азотом с целью выведения всех ее остатков.

Отлично представляя проблемы замены хладагентов и оборудования, компании Mitsubishi Electric и Daikin предложили уникальные технологии, с помощью которых новое оборудование может быть легко установлено на старые трассы. Огромным преимуществом этого оборудования является автоматическая чистка трасс. Монтажникам даже не приходится об этом заботиться, ведь система все сделаем автоматически.

Решение для замены хладагента от Daikin

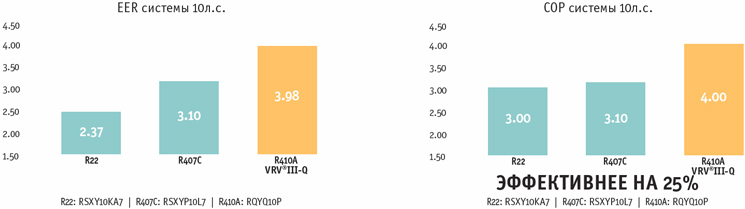

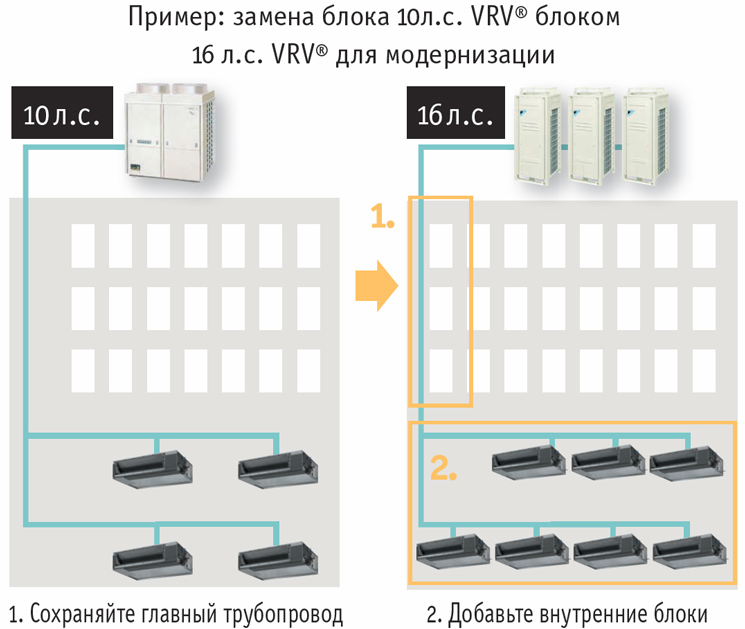

Компания Daikin предложила технологию для владельцев систем VRV. Они теперь получили возможность «прокачать» данные системы на хладагентах R-22 или R-407C до серии VRV-Q. Эта сери уже работает с безопасным и экологичным фреоном R-410A. Предложенное решение при минимальных затратах позволяет усовершенствовать систему и улучшить ее характеристики. При этом будет заменен только наружный блок. Внутренние блоки и коммуникации будут сохранены. Если будет необходимость, предусмотрена возможность добавления внутренних блоков.

Процедура замены предполагает простые действия:

- Замена наружного блока;

- Замена BS-блока в системах с рекуперацией теплоты;

- Замена внутренних блоков в VRV системах серий G и H;

- Трубопроводная сеть диагностируется и проверяется на утечки, вакуумируется;

- Осуществляется дозаправка системы, очищение от загрязнений и остатков масла.

Собственно, именно последний пункт и является основной и уникальной функцией систем VRV-Q. Благодаря подобной технологии пусконаладочные работы и монтаж новой системы будет произведен без прекращения работы компании и офисов, располагающихся в здании. Если выделить основные преимущества модернизации по сравнению с монтажом новых систем, то они будут следующими: экономия финансовых средств, сохранность трубопроводных и электрических коммуникаций, сокращение усилий и времени монтажа, отсутствие необходимости прекращения работы компании и фирм, расположенных в здании. К тому же, использование нового хладагента R-410A и оборудования, которое с ним будет работать, предполагает снижение потребления электроэнергии, что также большой плюс. Холодопроизводительность при этом увеличивается. Если сравнить с потреблением предыдущих систем, то новые будут экономичнее на 40% при охлаждении и на 24% при нагреве. Новые системы более надежны, а их показатели перепадов высот и длин трас гораздо лучше.

Решение компании Mitsubishi Electric

Mitsubishi Electric решила не отставать от Daikin и предложила свое эффективное решение проблемы замены хладагента. В частности, инженеры разработали наружные новые агрегаты Replace Multi Y, устанавливающиеся вместо старых. Они «ставятся» прямо на трубопроводы, которые предназначаются для работы с хладагентом R-22.

Разработанные японскими инженерами агрегаты являются в разы лучше: они отличаются низким уровнем шума и более высокой эффективностью (до 40%). При этом они еще и малогабаритны, что существенно упрощает монтаж.

Чтобы традиционно заменить старые агрегаты на новые, монтажникам приходится проделать следующие шаги:

- Полностью слить старый хладагент;

- Снять старое оборудование;

- Полностью демонтировать трубопроводные сети;

- Установить новые линии электропитания и магистрали;

- Установить агрегаты;

- Провести испытания герметичности;

- Осуществить прочистку;

- Заправить агрегаты хладагентом;

- Провести пробный пуск.

Все это весьма трудоемкая работа, которая требует много времени. С новыми моделями ReplaceMulti Y установка упрощается в разы:

- Старый хладагент снимается;

- Старое оборудование частично демонтируется, существующая трубопроводная сеть сохраняется;

- Производится установка новых блоков;

- Проводятся испытания на проверку герметичности;

- Осуществляется прочистка;

- Заправляют хладагент и запускают систему (промывка осуществляется автоматически).

Монтажнику необходимо выполнить при этом 5 операций:

- Опорожнить систему и слить хладагент R-22;

- Заменить внутренние и наружные блоки. Следует отметить, что внутренние блоки, которые «умеют» работать с хладагентом R-410A не требуют замены;

- Герметизация и проведение соответствующих тестов;

- Запуск очистки системы. При этом режиме магистрали автоматически промываются в течение 50-100 минут, и минеральное масло удаляется;

- Тестовый запуск.

Эксперты компании Mitsubishi Electric утверждают, что данное решение позволяет многим компаниям добиться экономии. Если бы они полностью меняли системы на более новые, то им бы пришлось заплатить сумму в 3 раза превышающую стоимость предложенного решения. Отсутствие необходимости полностью менять трубопроводную сеть, возможность сохранить внутренние блоки системы – все это снижает капиталовложения, причем, существенно. Также сокращается время работы и усилия монтажников, что естественным образом также снижает стоимость. При этом исключается необходимость проведения ремонтных работ непосредственно в здании – все стены и потолки целы, строительный мусор практически отсутствует. Это означает, что люди могут работать в офисах, в то время как в самом здании будет заменяться система кондиционирования.

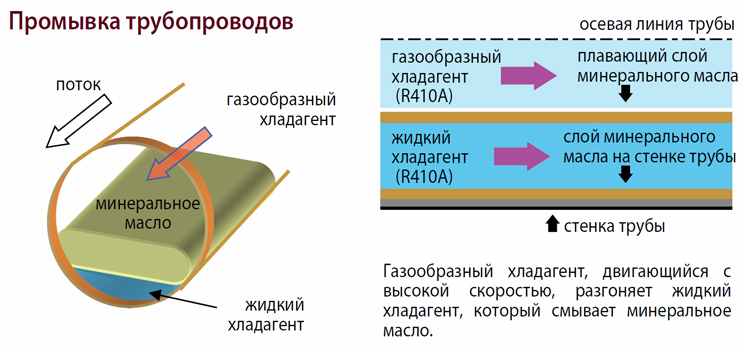

Идея очистки системы, которая была предложена японскими инженерами компании Mitsubishi Electric, основывается на том, что масло, применяемое вместе с хладагентом R-22, в хладагенте R-410A не растворяется вовсе. Следовательно, если хладагент R-410A будет быстро двигаться, то частицы масла будут отрываться от стенок труб и перемещаться в маслоуловитель. Жидкая фаза также перемещается за счет высокой скорости движения того же хладагента. Так и осуществляется промывка магистралей, и весь принцип промывки заключается на использовании жидкого и газообразного фреона.

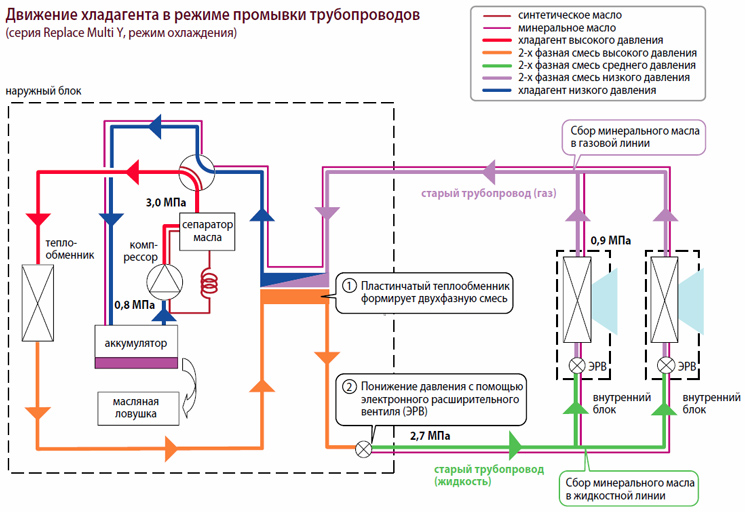

Когда агрегаты Replace Multi Y работают на промывку, направление движения хладагента в них точно такое же, как и при режиме работы на охлаждение. Благодаря пластинчатому теплообменнику, расположенному в наружном блоке, обеспечивается дополнительная конденсация, а также испарение хладагента. Перед тем, как хладагент поступит в магистраль, его давление снижают при помощи расширительного вентиля, и тогда новый хладагент получает параметры, соответствующие старому R-22. Процесс конденсации во внешнем блоке осуществляется так, чтобы на выходе получать двухфазную смесь типа газ-жидкость. Эта смесь далее пропускается через внутренние блоки и элементы гидравлического контура. Затем хладагент отделяется от масла в аккумуляторе внешнего блока, и только тогда масло остается в специальном масляном резервуаре.

В центральной части трубопровода газовая фаза хладагента имеет очень большую скорость, и благодаря этой скорости разгоняется и жидкий хладагент. Скорости достаточно, чтобы капли масла оторвать от поверхности труб. Следовательно, в течение нескольких часов в таком режиме работы все масло удаляется из трубопроводов.

При режиме отопления очистка осуществляется аналогичным образом. Отличие только заключается в регулировке давления фреона. Здесь она производится за счет смены частоты вращения компрессора. Mitsubishi Electric запатентовала данную технологию, и ее успешность была доказана многократно. Самые первые агрегаты данного типа были установлены в Японии еще в 2001 году; а с 2004 года они уже применялись во многих странах мира. В 2007 году данная технология получила награду института инноваций в Японии.

Использование в примерах

Рассмотрим некоторые варианты применения технологии промывки магистралей от Mitsubishi Electric.

В примерах представлены реальные объекты, и первый из них – отель с названием «Kimiidera Garden Hotel Hayashi». Располагается он в городе Вакаяма, Япония. Отель включает 350 мест, и его возраст более 120 лет. Учитывая тот факт, что в отеле живут люди, его владельцы не могли закрыть его для проведения ремонтных работ и замены климатического оборудования.

Модернизация была начата в мае в 2006 года. До этого в отеле было много разного оборудования от совершенно различных производителей, однако это не помешало произвести модернизацию. Дело в том, что агрегаты Replace Multi могут заменить блоки иных изготовителей, используя при этом действующую разводку. Т.к. при работе стены и потолки не долбились, все работы проводились бесшумно, и клиенты не жаловались. При этом эти же клиенты могли пользоваться кондиционерами в свободном режиме, т.к. отключались на время только отдельные помещения. В течение 3 месяцев было заменено 74 внутренних блока и 2 наружных. В течение всего времени модернизации отель принимал гостей и работал в нормальном режиме.

Иной пример использования технологии промывки – магазин автозапчастей сети James. В магазине также была станция технического обслуживания. Находится данное заведение в г. Хамамацу. В здании установлено старое оборудование, работающее на газовом топливе. Не удивительно, что оно достаточно часто выходило из строя. Дабы его заменить и не закрывать при этом магазин, решили использовать систему Replace Multi. Работы проводились только по выходным, поэтому и магазин работал в нормальном режиме. По завершению работ было заменено 8 наружных блоков и 21 внутренний. Результат модернизации – более низкое энергопотребление и лучшее качество климата в помещении.

На основе материалов из журналов "ON", "Мир Климата" и официальных каталогов Mitsubishi Electric и Daikin